プレスリリース

〜ノーコードによる業務アプリを活用し、1ヶ月あたり25時間の業務削減を実現〜

現場DXプラットフォーム『カミナシ』を提供する株式会社カミナシ(本社:東京都千代田区、代表取締役CEO 諸岡 裕人、以下「カミナシ」)は、株式会社キンレイ(本社:岩手県奥州市、代表取締役 鈴木 猛史、以下「キンレイ」)が『カミナシ』を導入したことをお知らせします。

キンレイは、国内外問わず、ドイツ、フランス、東南アジア、メキシコなど、世界20カ国に製品を提供し、細線・巻線用の撚り線機で世界No.1のシェアを獲得する電線製造機器メーカーです。

同社では、工場内のフォークリフトやクレーンなどの設備点検記録の効率化が課題となっており、紙帳票を電子化し、業務効率化からスマートファクトリーの足掛かりをつくるべく『カミナシ』の導入を決定しました。

『カミナシ』の活用方法と成果

1. フォークリフトやクレーンなどの設備点検記録をデジタル化

作業者は1ヶ月あたり合計25時間の削減、管理者も1日あたり約1時間の業務効率化を実現

キンレイでは、これまでフォークリフトやクレーンなど設備の使用前点検を紙帳票を用いて記録していました。工場内の約15名の社員が設備点検を行い、点検完了後は管理者に承認を得てから作業を開始するため、始業前の点検時には管理者の前に承認待ちの行列ができ、待ち時間に非効率が生じていました。

そこで、これらの運用を『カミナシ』に変更し、承認待ちの時間を解消。1人あたり5分ほどの削減となり、工場全体では1ヶ月あたり25時間を削減することができました。さらに、管理者も承認するために事務所に待機する必要はなく、承認印を押印する時間はもちろん、記録帳票の印刷・回収・保管など1日あたり約1時間の作業時間を削減につながりました。

2.デジタル化による適切な点検体制の構築

3ヶ月ごとの定期点検も漏れなく実施。画像による正確な記録により、トレーサビリティにも期待

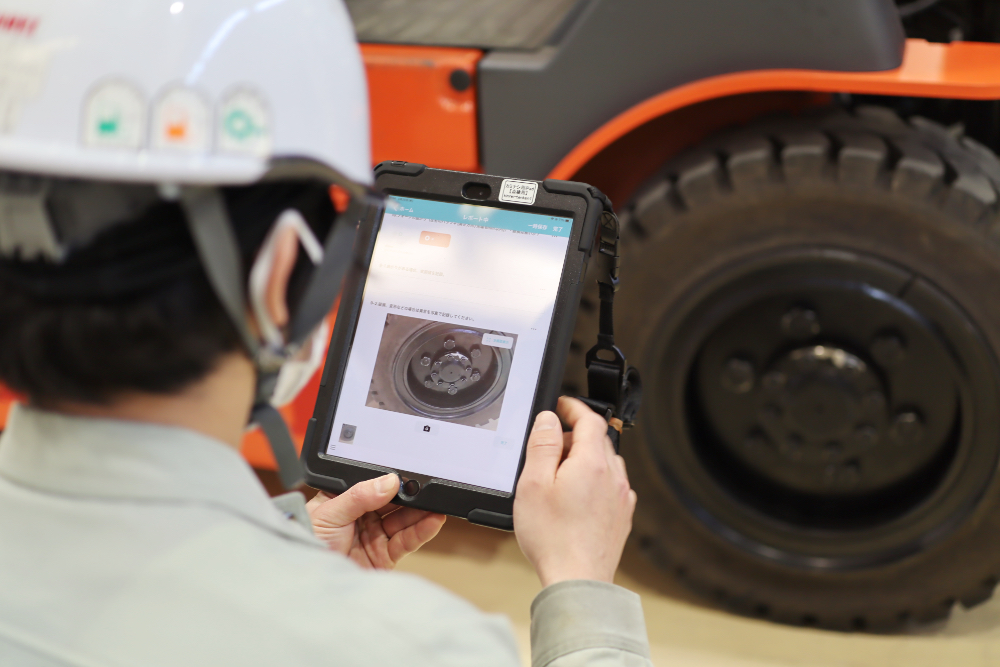

これまで紙帳票における定期点検の実施は、担当者や管理者が自らスケジュールを決めて実施する俗人的な対応を行う必要がありました。しかし、『カミナシ』のスケジュール機能を活用することで、3ヶ月ごとの定期点検も漏れなく実施できる体制が整ったといいます。また、記録時には点検箇所をタブレットで撮影することで、紙帳票よりも正確な記録を行えるようになり、工場内のトレーサビリティの構築にも期待ができます。

今後の展開

設備点検記録のデジタル化を皮切りに、今後は製品の出荷前点検など、現在も紙帳票で運用されている業務まで活用範囲を広げ、スマートファクトリー化に踏み切る方針です。

導入事例詳細

「カミナシはスマートファクトリーへの第一歩」―紙の点検表の電子化をきっかけに、社内のデジタル化を一気に推進

株式会社キンレイ 会社概要

会社名:株式会社キンレイ

所在地:岩手県奥州市胆沢小山字森161-1

代表者:代表取締役 鈴木 猛史

設立:1934年

事業内容:各種電線製造関連機械(撚線機 送線機 各種装置等)

URL:https://kinrei.co.jp/

現場DXプラットフォーム『カミナシ』について

『カミナシ』は、作業チェックなど現場の業務フローをノーコードでデジタル化する現場DXプラットフォームです。手書き情報のデータ化から集計、報告など、これまで紙やエクセルで行っていた作業をノーコードでアプリにすることで、現場での正しい作業ナビゲーションの徹底やチェックデータのリアルタイムな一元管理を実現。現場と管理者双方の業務から非効率をなくします。

製造や飲食、小売、物流など、業界問わず現場の業務改善や品質を向上するとともに、現場のDXに寄与しています。利用料金は以下よりお問い合わせください。

https://kaminashi.jp/